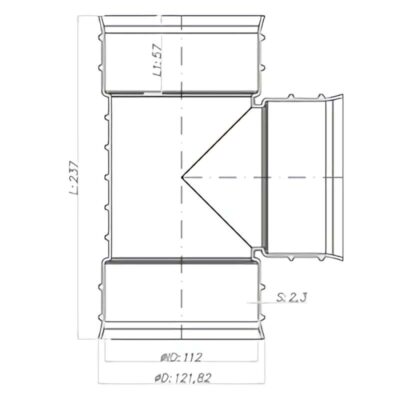

Ölçü tablosu

| Anma Çapı | Dış Çap | İç Çap | L |

| D (mm) | Ø D 1A (mm) | Ø D 1B (mm) | (mm) |

| 100×100 | 125 | 100 | 325 |

| 150×150 | 183 | 150 | 443 |

| 200×200 | 238 | 200 | 538 |

| 300×300 | 356 | 300 | 696 |

| 350×350 | 422 | 350 | 822 |

| 400×400 | 477 | 400 | 877 |

| 450×450 | 537 | 450 | 1057 |

| 500×500 | 596 | 500 | 1196 |

| 600×600 | 716 | 600 | 1416 |

Fiyat listesi

| İç Çap | Adet Fiyatı |

| 100 | 28 tl |

| 125 | 39 tl |

| 150 | 55 tl |

| 200 | 85 tl |

| 250 | 143 tl |

| 300 | 184 tl |

| 400 | 413 tl |

| 500 | 750 tl |

| 600 | 1125 tl |

| 800 | 1686 tl |

| 1000 | 2435 tl |

Koruge boru ek parçaları, öncelikle bu şartname ve eklerinde verilen esaslara göre imal edilecek ve deneylere tabi tutulacaktır. Bu şartnamede standart hükümleri, yapılan atıflar çerçevesinde geçerli olacak, şartname ile standart arasındaki farklılıklarda şartname hükümleri dikkate alınacaktır. Konu ile ilgili TS, EN, ISO standartlarının güncel hali kullanılacak, ilgili standartların kaldırılması halinde İdarece kabul edilecek eşdeğer standartlara göre işlem yapılacaktır.

Koruge ek parçası üreticisi (şartname içerisinde bundan sonra Üretici olarak adlandırılacaktır) için gerekli olan asgari şartlar aşağıda belirtilmektedir:

Üretici,

(1.1) Temin edilecek koruge boru parçalarının çap ve basınç sınıfını kapsayan geçerli TS EN 12201-2 /3 Standart Uygunluk Belgesine,

(1.2) Akredite Kurumlar tarafından verilmiş, TS EN ISO 9001 Kalite Yönetim Sistemi, TS EN ISO 14001 Çevre Yönetim Sistemi, yetkilendirilmiş kurumlar tarafından verilmiş TS ISO 45001 İş Sağlığı ve Güvenliği Yönetim Sistemi belgelerine,

(1.3) Standartlarda öngörülen deneylerin yapılabilmesi için yeterli kapasitede ve şartnamede gözle muayene hariç Çizelge 2’de belirtilen deneylerden TS EN ISO/IEC 17025 Standardına göre akredite edilmiş laboratuvara,

(1.4) Hammadde ve ürünlerin BS 6920, TS EN 12873-1 veya eşdeğer standartlara göre (23 ± 2) ºC sıcaklıkta içmesuyuna uygun olduğunu gösteren uluslararası akredite bir kurumdan alınmış uygunluk sertifikasına veya DSİ TAKK Dairesi Başkanlığından alınmış uygunluk belgesine, sahip olacaktır.

Koruge boru üreticisinin her bir üretim bandında, en az dört noktada çevresel ve boyuna sürekli olarak et kalınlığını ölçmek üzere ultrasonik, lazer vb. teknolojik sistemlere dayalı kalınlık ölçüm cihazı bulunacaktır.

Koruge ek parça üreticisi hammadde üreticisinin vermiş olduğu hammadde bilgi föyüne ve TSE CEN/TS 12201-7 standardına göre kalite planı oluşturacak ve üretimi bu kalite planına uygun olarak yaptığını ara kontrollerle teyit edecektir.

Üreticinin geriye doğru izlenebilirliği olacaktır. Bu izlenebilirlik hammadde parti numarası, hammadde giriş kalite kontrol dokümanı, üretim kayıtları (iş emri, üretim, kalite kontrol aşamaları, üretim makinesi, üretim tarihi vb.) ve proses kontrol test kayıtlarını içeren bir süreç olacaktır.

Her koruge ek parçasına üretim tarihi (ggaayy) ve sıra numarası kullanılarak ayrı ayrı sicil numarası verilecektir. Her koruge parçası için; üretici adı, üretim tarihi, seri (sicil) numarası ile boru veya ekleme parçası üzerinde yapılan ve/veya koruge boru veya ekleme parçası grubunu temsil eden numuneler üzerinde yapılan tüm testlerin sonuçlarını ve referans değerlerini gösterecek bir sicil tutulacak, bu siciller dosyalanarak bir takımı ödemenin yapılacağı hakedişe ek olarak İdareye sunulacaktır.

Yapı denetim teşkilatı döşenen her bir koruge boru ve koruge ekleme parçasının seri numarası ile döşendiği yeri tarifleyen koordinat bilgilerini kayıt altına alacaktır.

Yüklenicinin döşeme imalatını gerçekleştirecek tüm işçileri üreticinin tesislerinde veya şantiye sahasında üç günden az olmamak üzere koruge boru ve/veya ekleme parçasının temel özellikleri, istiflenmesi ve döşenmesi konularında teorik ve uygulamalı eğitime tabi tutulacak ve bu eğitimin yapıldığına ilişkin belge yapı denetim görevlisine sunulacaktır. Eğitim sonucu verilen belgenin geçerlilik süresi 3 yıldır. Eğitim öncesi İdareye haber verilecek, İdarenin bir teknik personeli de bu eğitime katılabilecektir. Bu eğitimin bedeli yüklenici tarafından karşılanacaktır.

Yüklenicinin koruge ek parçası birleştirmesini yapacak elemanları kaynak yöntemine göre elektrofüzyon veya alın kaynağı kaynakçı sertifikasına sahip olacaktır. Bu sertifika, TS EN 13067’ye göre eğitim veren bir belgelendirme kuruluşu tarafından verilmiş olacaktır. Yüklenici tarafından kaynakçı sertifikaları, montaja başlamadan önce yapı denetim görevlisine sunulacak, kaynakçının yapılacak kaynak yöntemine uygunluğu yapı denetim görevlisince değerlendirilecektir.

Akredite laboratuvarlar tarafından yapılan deneyler sonucu hazırlanan Deney Raporlarında ölçüm sonuçlarının şartnamede belirtilen referans değer aralığının dışında olması durumunda Deney Raporunda ilgili ölçüm farklı font/renk/şekil ile gösterilecektir.

Üretici, imalata başlamadan önce planlanan üretime başlama ve bitiş tarihlerini İdareye bildirecektir. İdare, üretici tesislerinde, imalatın her aşamasında haber vermeksizin denetleme yapabilecektir.

İdare, gerektiğinde üretimin tamamını bağımsız denetim firmalarına ya da üretim tesisinde sürekli görevlendireceği bir teknik personeline de kontrol ettirebilecektir.

KORUGE BORU VE EKLEME PARÇALARININ ÖZELLİKLERİ

2A: Hammadde Özellikleri

Koruge boru/ekleme parçalarının imalinde kullanılacak hammadde granül halde PE100 olacaktır.

Koruge boru ekleme parçalarının imalatında kullanılacak hammadde; orijinal siyah renkli, boru için ekstrüzyona, ekleme parçası için enjeksiyona hazır granül şekilde olacak, sonradan karbon siyahı, dolgu malzemesi, katkı ve benzeri herhangi bir ilave yapılmayacaktır.

Üretimde hurda (geri dönüşüm) malzeme veya ekstrüde edildikten sonra tekrar granül hale getirilmiş PE hammaddesi kullanılmayacaktır.

Hammadde, PE 100 Plus Association üyesi olan firmalardan alınacak, en az iki reaktörden geçmiş olacaktır.

Hammaddeden üretilen koruge boru ve koruge ekleme parçaları toprak altında asgari 50 yıl ömürlü olacaktır.

Koruge ek parçalarının imalinde kullanılacak granül halindeki hammaddenin özellikleri aşağıdaki gibi olacaktır:

- Karbon siyahı içeriği kütlece %2 ~ %2,5 arasında, karbon siyahı dağılım derecesinin aritmetik ortalaması en fazla 3, kül miktarı kütlece en fazla % 0,10 olacaktır.

- Eriyik akış hızı (MFR), 190 ºC’de 5,0 kg yük altında; ekleme parçası üretiminde (0,20~0,70) g/10min, koruge boru üretiminde (0,20~0,35) g/10min olacaktır.

- Oksidasyon indüksiyon süresi (OIT) 200 oC’de en az 20 dakika olacaktır.

- Granül haldeki hammaddenin uçucu madde muhtevası en fazla 350 mg/kg olacaktır.

- Hammaddenin yoğunluğu en az 950 kg/m3 olacaktır.

- TS EN ISO 9080 ve TS EN ISO 12162 standartlarına göre uzun süreli (50 yıl) dayanım deneyine tabi tutulduğunda MRS (Minimum Gerekli Dayanım) - çevresel dayanımı, en az 10 MPa olacaktır.

Hammadde üreticisi tarafından sağlanan;

- Hammaddeden üretilen 110 mm çapında SDR 11 koruge boru üzerinde, TS EN ISO 13479 Standardına göre yavaş çatlak ilerleme direncinin (SCG) 9,2 bar basınç altında 80 0C’de en az 1.000 saat olduğunu veya ISO 16770 Standardına göre komple çevresel çentikli sünme değerinin (FNCT) 4 MPa’da %2 arkopal solisyonu içerisinde 80 0C’de 1.500 saat olduğunu gösteren deney sonuç raporlarından biri,

- Hammaddeden üretilen 250 mm çapında SDR 11 koruge boru üzerinde, TS EN ISO 13477 Standardına göre hızlı çatlak ilerlemesine (RCP) mukavemetin tayini (S4) için 00C’de en az 10 bar iç basınçta çatlak ilerlemesinin durduğunu gösteren deney sonuç raporu,

- Hammaddenin alın kaynağı edilebilme özelliğinin tespiti için, TSE CEN/TS 12201-7 Standardında tarif edilen numune sayısı kadar üretilen 110 mm çapında SDR 11 koruge boru üzerinde, imalat proses kontrolü için hazırlanmış olan kaynak kalite planındaki parametrelerine göre yapılacak alın kaynaklarının TS EN 12814 standardına göre çekme, çekme sünmesi, eğilme, sıyırma, uzama ve TS ISO 13953 standardına göre tahribatsız muayene sonucunda hammaddenin kaynak edilebilme özelliğinin uygun olduğunu gösteren sonuç raporları üretici tarafından idareye sunulacaktır.

Üretici kullanacağı hammaddenin kaynağını ve tüm özelliklerini belirten bilgi ve belgeleri kayıt altında tutacaktır. Bu belgeler muayene heyetlerince oluşturulacak tutanakların ekinde yer alacaktır.

İdare, her aşamada üretimi kontrol edebileceği gibi gerekli gördüğünde hammadde deneylerini yeniden yaptırabilecektir. Hammadde sertifikasında beyan edilen değerler ile deney sonucunda bulunan değerler arasındaki farklılığın şartnamede istenilen şartların karşılanmasına engel olduğu durumlarda, hammadde üreticisi takibe alınacaktır. Koruge boru/ekleme parçası üreticileri 3 defa kusurlu olduğu için takibe alınan hammadde üreticilerinden 3 yıl süre ile hammadde temin etmeyecektir. Muayene ve kabul işlemleri sırasında bu ürünü kullandıkları tespit edilen üreticinin üretici uyguluk belgesi iptal edilecektir. Bu durumun her türlü sonucundan doğan sorumluluk üreticiye aittir.

2B: Koruge Boru Ek Parçalarının Özellikleri

Madde 2.1’deki hammaddeden üretilen koruge boru ve ekleme parçaları, TS EN 12201-2, 3 standardında istenen şartlarda üretilecektir.

Koruge ek parçaları herhangi bir büyüteç kullanılmadan çıplak gözle muayene edildiğinde; iç ve dış yüzeyleri pürüzsüz ve düzgün olacak ve herhangi bir çukur, çatlak, boşluk, derin çizik, iz veya borunun bu standarda uygunluğuna engel oluşturacak benzeri diğer yüzey kusurları bulunmayacaktır. Koruge boru uçları, boru eksenine dik olarak ve düzgün kesilecektir.

Koruge ekleme parçaları siyah renkli olacak, gözle kontrol edildiğinde gövdenin her yerinde renk ve görünüm homojen olacaktır. Boruların üzerinde mavi çizgiler bulunacak, bu çizgiler üretim aşamasında yapılacaktır.

Koruge borular en az 12 metre uzunluğunda olacak, 125 mm’den küçük çaplarda sarım iç çapı 20 DN’den küçük olmamak üzere kangal halinde boru kullanılabilecektir. Koruge borular, mekanik özellikleri bozulmayacak şekilde açma makinası kullanılarak sarmanın tersi yönünde açılacaktır.

Üretici, İdarenin talep etmesi halinde imalatını yaptığı ekleme parçalarının tüm ölçülerini ve teknik resimlerini sunacaktır.

Boruların ortalama dış çapları, ovallik, et kalınlığı ve diğer özellikleri TS EN 12201-2 standardına uygun olacaktır. Çap ve ovallik, boru boyunca aynı olacaktır. Ekleme parçalarının ölçü ve toleransları TS EN 12201-3 standardına uygun olacaktır.

Aynı hammaddeden (aynı lot), aynı çap ve aynı basınç sınıfında üretilen koruge boru/ekleme parçalarından alınan numuneler TS EN ISO 1167-1 standardına göre, 80 °C, 5,4 MPa yük altında iç basınca direnç deneyine tabii tutulduğunda 165 saat sonunda hasar meydana gelmeyecektir.

Kopma uzaması oranı, TS EN ISO 6259-3 standardına göre yapılacak deney sonrası ekstansiyometreli ölçüm sonucunda en az % 500 olacak, bu orana ulaşılana kadar numune üzerinde liflenme veya yapraklanma olmayacaktır.

Koruge ek parçasından alınan numune üzerinde TS EN ISO 1133-1 Standardına göre ölçülen MFR (Kütlesel Erime Akış Hızı) değeri ile o lota ait hammadde için hammadde üreticisi tarafından verilen analiz sertifikasında yer alan MFR değeri arasındaki fark hammaddeye göre en fazla ± %10,0 olacaktır. Koruge boru parçası üreticisinin girdi kalite kontrolü sırasında ölçülen MFR değeri ile sertifika değeri arasında, sertifika değerine göre ± %10,0’un üzerinde sapma olması halinde; üretici, üretime başlamadan önce hammadde numunesi üzerinde yaptığı deney sonucunu, sevk irsaliyesini ve hammadde sertifikasını idareye sunarak numune almak için idareden heyet talep edecektir.

Heyet tarafından alınan hammadde numuneleri mühürlenerek DSİ TAKK Dairesi Başkanlığı laboratuvarına hammadde MFR deneyini yapmak üzere gönderilecektir. Deney sonucuna göre; sapmanın ± %10,0’un altında olması durumunda koruge boru/ekleme parçası üreticisi, ± %10,0’un üzerinde olması durumunda hammadde üreticisi kusurlu kabul edilecektir. Her iki durumda da koruge boru/ekleme parçası üzerindeki MFR deney sonuçlarının karşılaştırılması DSİ laboratuvarı deney sonucuna göre yapılacaktır. Üreticinin, hammadde sertifikası üzerinde şüphesi olmasına rağmen yukarıdaki süreci izlemeden üretime geçmesinin her türlü sonucundan doğan sorumluluk üreticiye aittir. 3 defa kusuru tespit edilen üreticinin uygunluk belgesi iptal edilecektir.

Oksidasyon indüksiyon süresi (OIT) TS EN ISO 11357-6 Standardına göre 200 oC’de en az 20 dakika olacaktır.

Üretilen kıkırdaklı boruların boyca kararlılığının tespiti her lot için TS EN ISO 2505 standardına göre yapılacak ve sonuç en fazla %3 olacaktır.

Koruge ekleme parçalarının birbirine veya diğer bileşenlere bağlantıları TS EN 12201-5 Standardında verilen özellikleri sağlayacaktır.

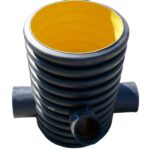

Koruge boru ekleme parçaları; boru hattının doğrultusunu değiştirmek için koruge dirsek, boru çapının daraltılması veya genişletilmesi için koruge redüksiyon, boru hattını kollara ayırmak için koruge eşit T / koruge eşit olmayan T / elektrofüzyon semer, iki ayrı boru parçasını veya boru ile ekleme parçasını veya ekleme parçası ile ekleme parçasını birleştirmek için elektrofüzyon manşon, farklı cins boruların birbirine mekanik bağlantı yapılması için flanş adaptörü olarak sınıflandırılacaktır.

Flanş adaptörlerinde kullanılacak çelik flanşları korozyona karşı korumak için 630 mm çapa kadar ISO 3451 Standardına göre cam elyaf takviyeli ve UV katkılı polipropilen kaplama ile kaplanacaktır. Kullanılacak polipropilen kaplamanın TS EN ISO 868 Standardı Shore D’ye göre sertliği 70 ± 5 shore olacaktır.

710 mm’den küçük çaplarda ekleme parçalarının üretiminde patlatma ve konfeksiyon yöntemleri kullanılmayacaktır. 710 mm ve daha büyük çaplarda olan ekleme parçaları TS EN 12201-3 Standardında istenen şartlarda üretici tesisinde üretilecektir.

Dirsek, kaynaklanacağı koruge borunun basınç sınıfından en az bir üst basınçta ekstrüzyon yöntemi ile üretilebilecektir.

400 mm’den büyük çaplarda en fazla 2 adet enjeksiyon parçası üretici tesisinde birleştirilerek ekleme parçası üretilebilecektir.

Ekleme parçasının kollarının et kalınlığı, kaynak bağlantısı yapılacak borunun et kalınlığıyla aynı olacaktır. Ekleme parçasının tasarım et kalınlığı ile koruge boru et kalınlığı arasındaki geçişini sağlayacak en az çap uzunluğundaki enjeksiyon tekniği ile üretilmiş geçiş parçası, gövde üzerine kaynaklı olarak üretici tesisinde imal edilecektir.

Elektrofüzyon semer kullanılarak yapılan koruge T parçası, aynı basınç sınıfı koruge boru kullanılarak üreticinin tesislerinde imal edilecektir. Sadece işletmeye alınan tesislerde, koruge T parçası, döşenmiş boru üzerine elektrofüzyon semer kullanılarak arazide imal edilebilecektir.

Ekleme parçalarının geometrik özellikleri TS EN 12201-3 Standardına göre olacak, çıplak gözle bakıldığında iç ve dış yüzeyi düzgün, herhangi bir çukur veya kabarcık olmayacaktır.

Ekleme parçalarında anma çapına düşürmek maksadıyla, tornalama veya kazıma işlemi yapılmayacaktır.

2C: Koruge Boru Ekleme Parçalarının İşaretlenmesi

Bütün koruge boruların üzerine “DSİ” amblemi, İdarenin adı, projenin adı, standart numarası, yanında TS ISO 12176-4 standardında belirtilen izlenebilirliğe göre üretici adı, boru çapı, basınç sınıfı, SDR değeri, malzeme cinsi, imalat tarihi, hammadde sertifikasında yer alan hammadde ürün kodu ve lot numarası ile boru sicil numarası bilgileri yazılacaktır.

Ekleme parçalarının üzerinde ise, “DSİ” amblemi, üretici adı, çap, basınç sınıfı, SDR değeri, malzeme cinsi, imalat tarihi, hammadde sertifikasında yer alan hammadde ürün kodu ve lot numarası ile ekleme parçası sicil numarası bilgileri yazılacaktır.

Bu işaretlemeler beyaz renkli olacak, boru boyunca sürekli olmak üzere silinmeyecek ve 1 metre uzaklıktan kolaylıkla okunabilecek şekilde üretim aşamasında yapılacaktır. İşaretlemeler eksenel olarak borunun her iki tarafında, her 150 cm’de bir defa tekrar edecek şekilde sürekli olarak yazılacaktır. İki farklı taraftaki yazı grubunun ilk karakterleri arasındaki eksenel mesafedeki fark 50 cm olacaktır. Üreticinin adı veya amblemi, DSİ ambleminden büyük olmayacaktır. Sicil numarası ise 50 punto büyüklüğünde, borularda kesim ağzından 50 cm mesafeye, ekleme parçasında ürünün kolay okunabilecek herhangi bir yerine bir defa yazılacaktır.

DSİ logosu, orijinal renginde 4 birim yatay 3 birim düşey ölçekli olmak üzere en az çapın % 70’i yüksekliğinde yapıştırma olarak koruge boru birleştirme parçasının her iki tarafına yerleştirilecektir.

Normal depolama şartları, hava şartları, döşeme ve kullanım işlemleri, işaretlerin okunabilirliğine etki etmeyecektir. İşaretlemeler, çatlamanın başlamasına veya benzeri hasara neden olmayacaktır.

Boru üzerine yazılacak İdarenin adı, projenin adı bilgileri aşağıdaki sistematikte olacaktır;

“DSİnn – Proje Adı a”

Proje Adı, işin sözleşmesindeki adı veya yatırım programındaki proje adı olarak yazılacaktır.

Projenin amacı “a” olmak üzere; “a” işareti yerine içmesuyu işlerinde “İ”, sulama işlerinde “S”, enerji işlerinde “E” harfi,

İşin yapıldığı yeri denetleyen yapı denetim teşkilatının bağlı bulunduğu DSİ Bölge Müdürlükleri, “nn” Arap rakamlarıyla bölge numarası olmak üzere DSİnn şeklinde yazılacaktır.

Örnek : “DSİ15 – Mardin Ceylanpınar Ovası S.”.

Yukarıdaki işaretlemelerin tamamı barkod etiketi ile koruge boru ekleme parçası üzerine ayrıca yapıştırılacaktır.

Koruge Boru/ekleme parçası üzerinde birleştirme yöntemi ve kaynak parametreleri ayrıca barkod etiketinde yer alacaktır.

2D: Koruge Ek Parça Anma Basınçları

Koruge boru ek parçasının Anma Basıncı, üretici tarafından 20°C'de 50 yıllık kullanım ömrü temel alınarak hesaplanan maksimum basınç seviyesidir.

Koruge boru anma basıncı en az 6 bar, ekleme parçaları en az 10 bar olacaktır.

Koruge borular aşağıdaki anma basınçlarında sınıflandırılacaktır:

- PN (bar); 6, 8, 10, 12,5, 16, 20, 25

Ekleme parçaları aşağıdaki anma basınçlarında sınıflandırılacaktır:

- PN (bar); 10, 16, 20, 25

TS EN 12201-2 Standardına göre MRS Sınıfı verilmiş malzemenin 20 °C'de PN, S ve SDR değerleri arasındaki bağlantılar Çizelge 1’de gösterilmektedir.

Çizelge 1: Koruge ek parçası SDR, S, PN ilişkisi

| SDR (Standart Boyut Oranı) | S (Boru Serisi) | Boru (PN, bar) | Ekleme parçası (PN, bar) |

| 26 | 12,5 | 6 | - |

| 21 | 10 | 8 | - |

| 17 | 8 | 10 | 10 |

| 13,6 | 6,3 | 12,5 | - |

| 11 | 5 | 16 | 16 |

| 9 | 4 | 20 | 20 |

| 7,4 | 3,2 | 25 | 25 |

Hammadde üreticisi, PE100 hammaddesi üzerinde TSE CEN/TS 12201-7 standardında Tablo-3’de tarif edilen tip deney sonuçlarını üreticiye sertifika ekinde verecek, üretici, muayene ve kabul komisyonlarına bu belgeleri sunacaktır.

Koruge boru üreticisi, TSE CEN/TS 12201-7 standardında Tablo-4’de, ekleme parçası üreticisi TSE CEN/TS 12201-7 standardında Tablo-5’de tarif edilen tip deneyleri, hammaddenin her bir ürün kodu için yapacak, sonuçlarını muayene ve kabul komisyonlarına sunacaktır.

Koruge boru ekleme parçası üreticisi, hammaddenin uygunluğunu ve prosesinin doğrulanmasına ilişkin tip deneyleri, her birinden TS EN ISO/IEC 17025 Standardına göre akredite olmuş laboratuvarlarda yaptıracak, sonuçlarını muayene ve kabul komisyonlarına sunacaktır.

Hammadde ve koruge ek parçası üreticileri, TS EN 12201 Standart serisinde yer alan tüm deneyleri belirtilen sıklıkta yapacak, muayene ve kabul komisyonlarınca istenmesi durumunda deney sonuçlarını ibraz edecektir.

Üretici muayene ve deney kayıtlarını en az 10 yıl süreyle muhafaza edecektir.

3A: Koruge Boru Ek Parçası Üreticisinin Yapacağı Deneyler

Üretici, asgari teknik özellikleri 2.1’de verilen hammaddenin her bir ürün kodu için hammadde üreticisi tarafından sunulan yavaş çatlak ilerlemesi, hızlı çatlak ilerlemesi ve alın kaynağı edilebilme deney sonuçlarını doğrulamak için TSE CEN/TS 12201-7 Standardına göre yılda bir defa proses doğrulama deneylerini yapacaktır.

Üretici, her bir parti için Çizelge 2’deki deneyleri, kendi laboratuvarında yapacaktır.

Her parti tesliminde partiye ilişkin yapılan deney sonuçları ve proses doğrulama deney sonuçları muayene ve kabul komisyonlarına sunulacaktır.

3B: Muayene ve Deney Esasları

İdare, koruge boru ekleme parçalarının muayenesi için biri yapı denetim mühendisi, diğer ikisi DSİ Genel Müdürlüğü’nce belirlenen Bölge Müdürlükleri Muayene ve Kabul Komisyonları Listesinde yer almak üzere üç kişilik bir komisyon kuracaktır. Bu komisyon, şantiye sahasından şartnamede belirtilen her deney için tutanak tutarak numune alacak; DSİ laboratuvarlarına veya İdarenin uygun göreceği TS EN ISO/IEC 17025 kapsamında TÜRKAK tarafından Çizelge 2’de istenen bütün deneylerden akredite edilmiş, koruge boru ek parçası üreticilerinden bağımsız laboratuvarlara gönderecek, şartnamede belirtilen teknik özelliklere göre deney yaptıracaktır.

Deneyde bulunan her ölçüm sonucu için ölçüm belirsizliği dikkate alınarak alt ve üst değerler hesaplanacak, bu değerler şartnamedeki tolerans sınırları içerisinde kalacaktır.

Koruge ek parçası temin edilen üreticinin tesis içi veya dışındaki laboratuvarında, akredite olsa dahi bu şartnamedeki muayene deneyleri yaptırılmayacaktır.

Deney raporunda; hammaddenin sertifika değerleri ile aynı hammaddeden üretilen koruge ek parçası numunesi üzerinde yapılan deney sonuçları beyan edilecektir. Ürünün uygunluk değerlendirmesi, sertifikadaki değerler ile deney sonuçlarının karşılaştırılması şeklinde yapılacaktır.

Komisyon, deney raporunu ek yaparak koruge ek parçasının işe ve sözleşme eklerine uygun olduğunu tutanak altına alacak, tutanaklarda koruge boru ek parçasının sicil numarası bilgileri de olacaktır.

Sürüklenerek getirildiği veya zarar gördüğü tespit edilen koruge ek parçalarının tüm partisi numune alma işlemlerine geçmeden reddedilecektir. Bu durum görsel olarak kayıt altına alınacak ve komisyon tarafından tutanağa bağlanacaktır. Yüklenici bu durumdaki malzemeyi derhal şantiye sahasından uzaklaştıracaktır.

İdarenin gerekli gördüğü durumlarda şantiye sahasından alınan numuneler hem akredite laboratuvarlara, hem de akredite laboratuvarın bilgisi dışında DSİ laboratuvarlarına gönderilecek, deney sonuçları İdarece karşılaştırılacaktır. Herhangi bir akredite laboratuvarda yapılan deney sonuçları ile DSİ laboratuvarlarında yapılan deneyler arasında 3 defa farklı sonuç çıkması halinde ilgili akredite laboratuvarda 1 yıl süreyle deney yaptırılmayacaktır.

Aynı çap, aynı basınç sınıfı ve aynı hammadde lotu bir parti olmak üzere; farklı partilerden Çizelge 2’deki numune sayısı kadar toplam numune alınacaktır. Muayene ve kabul komisyonları toplam numune sayısını iki adede kadar artırabilecektir.

Çizelge 2. Numune sayısı

| Boru sayısı veya ekleme parçası adedi | Numune sayısı |

| ≤ 250 | 3 |

| 251 - 500 | 4 |

| 501 – 1.250 | 5 |

| 1.251 – 2.500 | 8 |

| 2.501 – 5.000 | 10 |

| 5.001 - 10.000 | 15 |

| > 10.000 | 30 |

Değerlendirme partiye göre yapılacaktır. Her bir parti üzerinde yapılan deneylerde, sadece bir numuneden uygunsuzluk çıkması halinde partideki boru veya ekleme parçalarının tamamı reddedilecektir.

Muayene ve kabul komisyonları sunulan tip deney sonuçlarını şartnameye uygunluk açısından değerlendirecek, bu sonuçların uygun olmaması halinde partiyi reddedecektir. Numune için kesilen koruge boruların barkod etiketi nihai haldeki borunun üzerine yeniden yapıştırılacaktır.

Şahit numune miktarı dikkate alınarak koruge ek parçası üzerindeki işaretlemelerin tamamını içerecek uzunlukta numuneler alınacak, mühürlü olarak Çizelge 3’de belirtilen deneylerin yapılması için İdare tarafından laboratuvarlara gönderilecektir. Mühürlenen numuneler, DSİ laboratuvarları dışındaki akredite laboratuvarlara DSİ personeli nezaretinde gönderilecektir.

Şahit numune ile asıl numune aynı borudan kesilecek, beraber laboratuvara ulaştırılacaktır. Şahit numunenin farklı zamanlarda laboratuvara ulaşması durumunda deneyleri yapılmayacaktır.

Deney raporunda olumsuz sonuç çıkması durumunda, İdare gerekli görürse deney tekrarını sadece önceden alınan şahit numune üzerinden yaptıracak olup yeni bir numune alınmayacaktır.

Çizelge 3. Koruge ek Parçası İçin Yapılacak Deneyler

| No | Deney adı | Deney yöntemi | Aranan şartlar |

| 1 | Gözle muayene | SO 4427-1 TS EN 12201-1 TS EN 12201-3 | Herhangi bir büyüteç kullanılmadan çıplak gözle muayene edildiğinde; iç ve dış yüzeyleri düzgün, pürüzsüz ve temiz olacak, herhangi bir çukur, çatlak vb. diğer yüzey kusurları bulunmayacaktır |

| 2 | Et kalınlığı | TS EN ISO 3126 | TS EN 12201-2 Çizelge-2'ye uygun olacaktır. Ekleme Parçaları TS EN 12201-3 Çizelge-3’e Göre |

| 3 | Dış çap | TS EN ISO 3126 | TS EN 12201-2 Çizelge-1'e uygun olacaktır. Ekleme Parçaları TS EN 12201-3 Çizelge-3’e Göre |

| 4 | Ovallik | TS EN ISO 3126 | TS EN 12201-2 Çizelge-1'e uygun olacaktır. Ekleme Parçaları TS EN 12201-3 Çizelge-3’e Göre |

| 5 | Yoğunluk | TS EN ISO 1183 -1 | ≥ 950 kg/m3 |

| 6 | Karbon siyahı miktarı | TS ISO 6964 | %2 ≤ (kütlece %) ≤ %2,5 Kül miktarı ≤ % 0,1 (kütlece) |

| 7 | Karbon siyahı dağılımı | TS ISO 18553 | ≤ 3,0 A1, A2, A3 veya B |

| 8 | Uçucu madde muhtevası | TS EN 12099 | ≤350 mg/kg (Deney numunesi granül halinde hazırlanacaktır.) |

| 9 | Boyca kararlılık | TS EN ISO 2505 | 200 ± 20) mm numune için et kalınlığı < 16 mm olan borudaki boyca kararlılık ≤ %3 olacaktır. |

| 10 | Oksidasyon indüksiyon süresi (OIT) | TS EN ISO 11357-6 | ≥ 20 dk (200 °C) |

| 11 | Kütlesel eriyik akış hızı (MFR) | TS EN ISO 1133-1 | 190 °C, 5 kg yük altında, borularda; 0,20 g/10min ≤ MFR ≤ 0,35 g/10min, ekleme parçalarında; 0,20 g/10min ≤ MFR ≤ 0,70 g/10min, (Hammadde sertifikası – ürün MFR değeri arasındaki fark (± %10,00) olacaktır) |

| 12 | Kopma uzaması | TS EN ISO 6259-3 | ≥ %500 (ekstansometre ile ölçülecektir) Bu orana ulaşılana kadar numune üzerinde liflenme veya yapraklanma olmayacaktır. |

| 13 | İç basınca direnç | TS EN ISO 1167-1, TS EN ISO 1167-2 | 80 °C, 5,4 MPa gerilme altında, 165 saat sonunda hasar meydana gelmeyecektir. |

| 14 | Ekleme parçası geometrik ölçüm | TS EN ISO 3126 | TS EN 12201-3 Standardına Göre |

1 sıra numaralı deney, muayene komisyonu tarafından şantiyede, diğer deneyler laboratuvarda yapılacaktır. 1 sıra numaralı deney partinin tamamı üzerinde yapılacak, olumsuz çıkan ürünler yüklenici tarafından şantiye sahasından uzaklaştırılacaktır.

2 sıra numaralı deneyde et kalınlığı, kalibrasyonlu, ultrasonik kalınlık ölçüm cihazı veya kumpasla boru boyunca çevresel olarak en az 6 noktada ölçülecektir. Ölçülen et kalınlığı değerlerinin tamamı TS EN 12201-2 Çizelge-2 ve Ek-1‘de belirtilen sınırlar arasında olacaktır.

Et kalınlığı ölçümünde kullanılacak olan cihazın koruge borunun iç yüzeyine temas eden çenesi ile borunun dış yüzeyine temas eden çenesinin eğrilik çapının, borunun eğrilik çapı ile aynı veya daha düşük olmasına özen gösterilecektir. Ölçümde kullanılan cihazların ölçüm sonuçları 0,1 mm’nin katlarına yuvarlatılarak verilecektir.

3 sıra numaralı deneyde çap ölçümü, boru ucundan en az 20 cm uzaklıktan başlayarak Çizelge 4’de belirtilen adette pi-metre (circometre) kullanılarak yapılacaktır. Ölçümlerin aritmetik ortalaması çap olarak değerlendirilecektir. Bu değer standartta öngörülen sınırlar içerisinde olacaktır.

Çizelge 4. Çap ölçüm sayısı

| Anma Çapı (mm) | Ölçüm sayısı |

| Ø ≤ 110 | 4 |

| 110 < Ø ≤ 630 | 6 |

| 630 < Ø | 8 |

4 sıra numaralı deneyde ovallik, çap ölçümü sırasında ölçülen en büyük ve en küçük çap arasındaki fark bulunarak tespit edilecektir. Bu değer standartta öngörülenden fazla olmayacaktır.

9 sıra numaralı boyca kararlılık deneyi et kalınlığı 16 mm ve üzerindekilere yapılmayacaktır.

12 sıra numaralı deney, enjeksiyon yöntemiyle üretilen ekleme parçalarında yapılmayacaktır.

13 -14 sıra numaralı deneyler, her bir numune için bir defa yapılacaktır. İdare tarafından şüphe duyulması halinde, hammadde için Çizelge 3’deki deneylerden sadece 5, 6, 7, 8,10 ve 11 sıra numaralı deneyler yapılacaktır.

Laboratuvar, 2, 3 ve 4 sıra numaralı deneylerden herhangi birinden olumsuz sonuç alınması durumunda diğer deneylere başlamadan, 5, 6, 7, 8, 9, 10, 11 ve 12 sıra numaralı deneylerden herhangi birinin sonucunun olumsuz olması durumunda 13 sıra numaralı deneye başlamadan; o ana kadar yapılan deney sonuçlarını numuneyi gönderen birime raporlayacaktır. İdare her iki aşamada da olumsuz deney sonucu olan numunenin temsil ettiği partiyi reddedecektir.

Tüm deneyler aynı laboratuvarda yapılacaktır.

Deney sonuçları Çizelge 3’e uygun olmayan koruge ek parçasına ait numunenin temsil ettiği parti reddedilecek ve bu malzeme yüklenici tarafından bedelsiz olarak araziden uzaklaştırılacaktır. Bu durumun sonuçlarından yüklenici sorumlu olacaktır.

Hammadde ve koruge ek parçasının TS EN 12201-1, 2, 3 Standardlarına uygunluk sertifikası/raporları, hammaddenin TS EN ISO 9080 analiz raporu, koruge ek parçasına ait içmesuyuna uygunluk sertifikası, üreticinin TSE ve ISO belgeleri, hammadde üreticisinin ISO belgesi ve TSE CEN/TS 12201-7 Standardına göre yapılan uygunluk değerlendirme deney sonuçları ödeme belgesine eklenecektir.

Deney Raporlarında ölçüm sonuçlarının referans değer aralığının dışında olması durumunda Deney Raporunda ilgili ölçüm farklı font/renk/şekil ile gösterilecektir.

4A: Taşıma ve Depolama

Yükleme, şantiyeye veya depolama yerine nakliye ve boşaltma ile ilgili tüm gerekli ekipman ve işçilik yüklenici tarafından temin edilecektir.

Şantiyedeki tüm koruge ek parçaları nakliye ve depolama esnasında olumsuz hava şartlarına ve kirlenmeye karşı korunacaktır. 30 gün içerisinde döşenmeyen boruların üzerinin güneş ışınlarına karşı sundurma, file vb. ile örtülmesi sağlanacaktır. koruge ek parçalarının açık uçları plastik tapa ile kapatılarak nakledilecek ve depolanacaktır.

Nakliye esnasında koruge ek parçası veya ambalajı üzerinde DSİ logosu, orijinal renginde 4 birim yatay 3 birim düşey ölçekli olmak üzere en az çapın %70’i yüksekliğinde yapıştırma olarak koruge ek parçasının her iki tarafına yerleştirilecektir.

koruge ek parçaları, depolama koşulları iyi olsa bile üretim tarihinden itibaren 1 (bir) yıl içerisinde döşenecektir. Bu süreyi aşan malzemeler bedeli yükleniciye ait olmak üzere derhal şantiye sahasından uzaklaştırılacaktır.

koruge ek parçalarının nakliye, yükleme ve boşaltma esnasında herhangi bir tahribata uğramasını önlemek için gereken önlemler alınacak, yuvarlanmaya, kaymaya, eğilmeye ve titreşime karşı borular emniyete alınacaktır. Bu konudaki tüm sorumluluk yükleniciye ait olacaktır.

koruge ek parçaları hasarların olabildiğince önleneceği şekilde indirilip kaldırılacaktır. Yüklemesinde veya boşaltılmasında sadece ip veya lastik halatlar kullanılacaktır. Zincir veya çelik halat kullanılmayacaktır. Gözle görülür kusur ve hasarlar olması halinde koruge ek parçaları, bedeli yükleniciye ait olmak üzere derhal şantiye sahasından uzaklaştırılacaktır.

koruge ek parçaları arazide döşenmesi esnasında sürükleyerek taşınmayacak, hendek kenarında kaynak işlemleri uygulanırken ve sonrasında hendek içine yerleştirilirken zeminle temas ederek çizilme vb. oluşacak şekilde sürüklenerek çekilmeyecek, bu işlemler için uygun taşıma ve çekme araçları kullanılacaktır.

koruge ek parçalarının yere atılması, kaldırma bantlarının aniden çekilmesi, bırakılması veya boruların hızlı bir şekilde yere veya başka şeyler üzerine bırakılması vb. çarpma şeklindeki tesirlere karşı koruge ek parçaları kesinlikle korunacaktır.

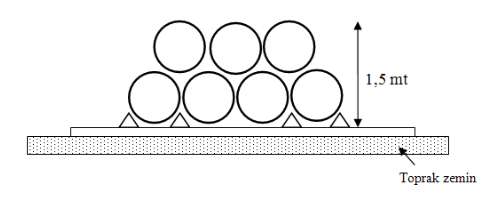

Bütün koruge ek parçaları içlerine toprak, çamur, pis su vb. kirletici unsurların girmesini önleyecek şekilde depolanacaktır. Tapalar kaynak işlemi yapılıncaya kadar çıkarılmayacaktır. Yığılan borularda mesnetleme ve yığın yüksekliği 1,5 metreyi geçmeyecektir. Koruge borular, 1,5 metreye kadar üst üste taşınabilir ve istiflenebilir (Şekil 1).

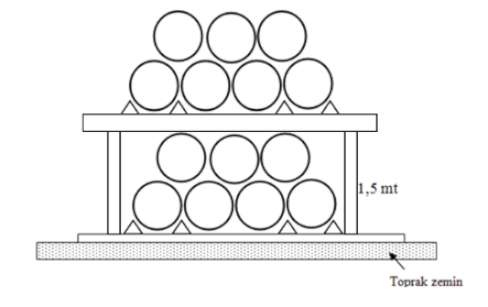

İstiflemenin 1,5 metreyi geçmesi istenirse, ranza sistemi oluşturularak 1,5 metrenin üzerindeki boruların yerden mesnet alması sağlanacaktır (Şekil 2). koruge ek parçalarının zarara uğraması veya kalıcı deformasyon almaları engellenecektir. Koruge boru yığını, boruların yuvarlanmasını önleyecek şekilde tutturulacak, noktasal temaslar kesinlikle önlenecektir.

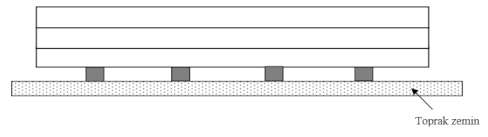

Borular gelişigüzel yığılmayacak, boruların birbiri ile teması üniform ve boydan boya olacaktır. Borular, toprak üzerine dizilmeyecek, 12 m'lik boru boyu için 4 adet 10 cm x 10 cm kalaslar konulmak suretiyle borular kalasların üzerine istiflenecektir (Şekil 3).

Şekil 1: Koruge boruların istiflenmesi

Şekil 2: Koruge boruların istif yüksekliğinin 1,5 metreyi geçmesi durumu

Şekil 3: Kalas üzerine istifleme

Koruge borular depolama sahasından alındığında, kalan koruge boruların kayması önlenecektir. Depolama sahası boşaltıldığında yüklenici, sahayı ve tüm giriş çıkış yollarını temizleyecek ve eski durumlarına getirecektir.

Koruge borular yuvarlanmaya karşı korunacaktır.

Koruge borular fabrika sahasında veya şantiyede en az iki anma çapı fark olacak şekilde iç içe geçirilerek nakledilebilecek, ancak iç içe depolanmayacaktır.

4B: Koruge Boruların Birleştirilmesi

Kaynak işlemi deneyimli ve nitelikli bir kaynakçı tarafından yapılacaktır.

Alın kaynağı işlemini yapacak personel, 315 mm ve daha küçük çaplar için TS EN 13067 Standardı Tablo 1’e göre Grup 3.4, 315 mm’den büyük çaplar için Grup 3.5 kaynakçı yeterlilik belgesine ve en az üç yıllık deneyime sahip olacaktır.

Elektrofüzyon kaynağı işlemini yapacak personel, 315 mm ve daha küçük çaplar için TS EN 13067 Standardı Tablo 1’e göre Grup 3.6, 315 mm’den büyük çaplar için Grup 3.7 kaynakçı yeterlilik belgesine ve en az üç yıllık deneyime sahip olacaktır.

Kaynak kontrolü yapacak kalite kontrol personeli, TS EN 13067 Standardı Tablo 1’e göre Grup 3.4, 3.5, 3.6 ve 3.7 belgelerine sahip olacaktır. Kaynak yapan personel Kaynak Kalite Kontrolünü yapmayacaktır.

Üretici, ISO 21307/DVS 2207-1 Standardına göre alın kaynağı, DVS 2207-1 Standardına göre elektrofüzyon kaynağı için bir Kaynak Uygulama Talimatı hazırlayacaktır.

Yüklenici kaynak işlemini ve kontrolünü bu talimata göre yapacaktır.

Kaynak Uygulama Talimatı; asgari kaynak makinasının ilgili standarda ve teknik şartnameye uygunluğu için gerekli kriterleri, kaynak makinasının ara doğrulama planlarını ve kalite kayıtlarını, kaynak yapılacak koruge boruların taşınması ve kaynak yapılacak duruma getirilmesine ilişkin esasları, kaynakçının yeterlilik kriterlerini ve kontrolünü, kaynak yüzeylerinin hazırlanması ve temizlenmesi için yapılacak işlemleri, yüzey kalitesinin ölçüm yöntemi ve kriterlerini, kaynak işleminde kullanılan ekipmanların kalibrasyon planını, kaynak işleminin nasıl yapılacağını, kaynak muayene ve test planlarını, kaynak işleminde tutulacak kayıtlar için formları ve kaynak kalite kontrol planlarını içerecektir.

Kaynak Uygulama Talimatı anlamayı ve uygulamayı kolaylaştırmak için görsel fotoğraf veya çizimler içerecektir.

Yüklenici projedeki kaynak işleminin gereksinimlerini karşıladığını göstermek için;

1. Kaynak Uygulama Talimatını,

2. Kaynak makinalarının şartnamede istenilen özellikte olduğuna ilişkin belgeleri,

3. Kaynak makinalarının kapasitesinin projede kullanılan anma çaplarındaki koruge boruları birleştirmek için yeterli olduğuna ilişkin belgeleri,

4. Kaynak makinalarının sıcaklık, kuvvet (kN) ve zaman kalibrasyon sertifikasını,

5. Kaynak yapacak personele ait TS EN ISO/IEC 17024 Standardına göre akredite edilmiş kuruluşlardan TS EN 13067 standardına göre alınmış kaynakçı yeterlilik belgesini ve çalıştığı yerlerden alınmış tecrübesini tevsik edici belgeleri,

6. Kaynak kalite kontrolünü yapacak personel için TS EN ISO/IEC 17024 Standardına göre akredite edilmiş kuruluşlardan alınmış TS EN 13100-1 ve TS EN 13100-3 Standartlarına göre tahribatsız ve ultrasonik muayene yeterlilik belgesini, imalata başlamadan önce yapı denetim mühendisine sunacaktır, bu belgeleri yeterli olmayanlar reddedilecektir.

Yüklenici, kaynak işlemi sırasında kaynak yüzeyinin sıcaklığını temassız ölçmek için kalibrasyonlu termometre ve diğer yardımcı ekipmanları temin edecektir.

Alın kaynağı makinası aşağıdaki özelliklere sahip olacaktır;

1. TS ISO 12176-1 veya DVS 2208 Standartlarına uygunluk belgesi ve kalibrasyon sertifikasına sahip olacaktır.

2. CNC kontrollü olacak, CNC kontrol sistemi kaynak parametrelerinin otomatik hesaplanması, düzenlenmesi ve kontrolünü yapabilme özelliğine sahip olacaktır.

3. Kuvvet (kN), sıcaklık ve zaman parametreleri, değiştirilemez özellikte olacaktır. Farklı koruge ek parçası için sadece kaynak makinası üreticisi tarafından yeni barkodlara karşılık parametreler eklenebilecektir.

4. Kaynak işlemi; kuvvet (kN), sıcaklık ve zaman değerlerine bağlı olarak anlık grafiksel olarak ekrandan izlenebilecek, uzaktan izleme için gerekli özelliklere sahip olacaktır.

5. Kontrol ünitesi, ölçülen değerlerin ayarlanabilen başlangıç değerlerinden sapması durumunda uyarı verecektir.

6. Kaynak esnasında kullanılan birim sistemleri ISO 21307 standardında belirtilen birim sistemlerine uygun olacak, ayrıca birimleri çevirmek için başka bir tablo kullanılmayacaktır.

7. Ortam sıcaklığına göre soğuma süresi otomatik olarak değiştirilebilir olacaktır.